Un coup de téléphone classique du matin au service d'assistance d'un fabricant d'appareils de mesure pour la certification des liaisons réseau : "Le testeur ici est probablement en panne, affichant constamment des erreurs NEXT! Que dois-je faire ? Question simple, mais réponse difficile, car très complexe, alors clarifiez d'abord les faits ! L'installateur a construit un réseau passif en cuivre et tente maintenant de procéder à des mesures de réception avec un certificateur de câblage emprunté à un grossiste spécialisé, sans grand succès évidemment. Pour pouvoir l'aider professionnellement à sortir de sa situation difficile, il faut comprendre ce que représente le paramètre de mesure revendiqué NEXT et quelles sont les causes qui peuvent le faire échouer.

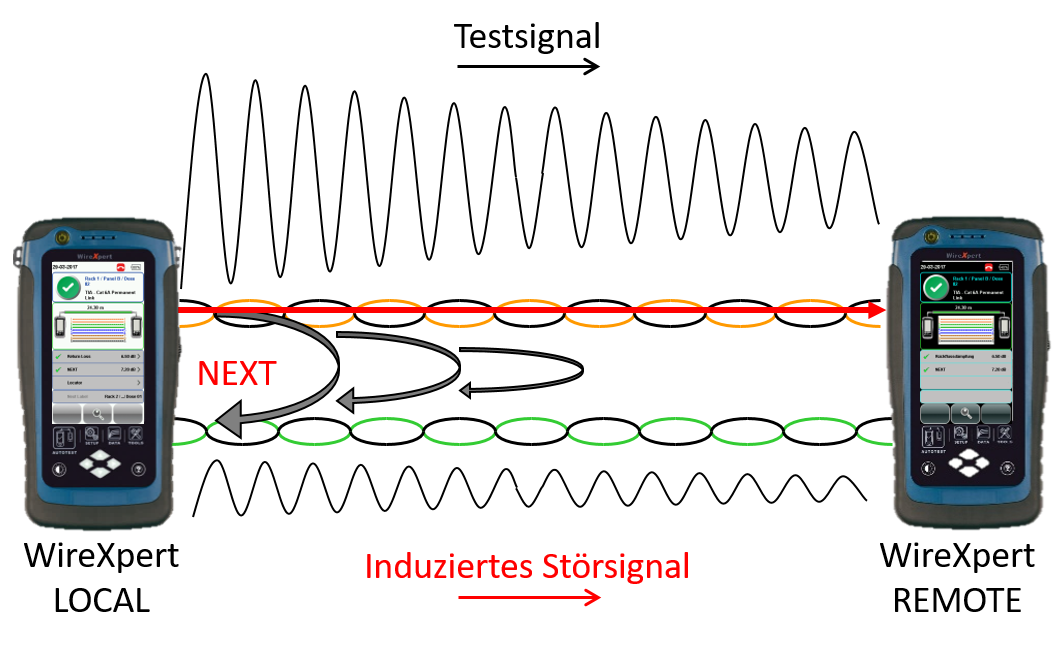

NEXT est l'abréviation de "Near End CrossTalk", c'est-à-dire la diaphonie des signaux à l'extrémité la plus proche d'une ligne de données. La diaphonie d'une paire de fils à une autre paire de fils est un effet indésirable, car l'induction provoque des signaux de bruit sur les autres paires de fils, ce qui peut interférer avec la transmission du signal. Si les signaux de bruit indésirables sont plus élevés que ce qui est autorisé, le récepteur ne peut plus identifier clairement le signal qui lui est destiné et le flux de données est modifié ou interrompu.

Cette diaphonie à haute fréquence de la section de câblage est mesurée sur une plage de fréquences définie par le choix de l'étalon de mesure et doit être adaptée aux performances de la section. Les valeurs d'atténuation de la diaphonie proche réalisables dépendent en fait directement de la qualité des composants et des câbles utilisés, mais aussi du traitement lorsque les câbles sont placés sur les composants de connexion.

La mesure de l'atténuation de la diaphonie à l'extrémité proche consiste à déterminer combien de composantes du signal Tx sont transmises d'une paire de fils à une paire de fils adjacents Rx à l'extrémité proche (Fig. 1). Dans le cas d'un câble à quatre paires, les mesures doivent donc être effectuées de chaque paire de fils à chacune des autres paires de fils. Dans le cas d'un câble à quatre paires, cela signifie 4 X (4 - 1) mesures, soit un total de douze mesures. Or, comme la mesure de la paire 1-2 à la paire 3-6 donne les mêmes résultats qu'une mesure de la paire 3-6 à la paire 1-2, il a été convenu de n'effectuer que six mesures. Cependant, puisque l'effet de la diaphonie n'affecte les paires de fils que sur une distance d'environ 30 à 40 m, ces mesures doivent être prises des deux côtés de la section du câble, ce qui donne à nouveau un total de douze résultats NEXT. Les valeurs mesurées au-dessus des points de fréquence sont affichées sous forme de courbe de progression et la plus petite distance par rapport à la courbe de valeur limite est utilisée comme la plus mauvaise valeur pour évaluer la section du câble selon la norme.

Retour à notre installateur à l'autre bout de la ligne téléphonique. Après une courte excursion dans la théorie de la diaphonie, nous revenons au problème crucial. Comme vous pouvez déjà le voir dans l'introduction ci-dessus, il y a évidemment plusieurs facteurs d'influence qui décident du "haut ou du bas". Il faut les traiter de manière sensée pour s'attaquer à la cause du problème.

Qualité des composants installés

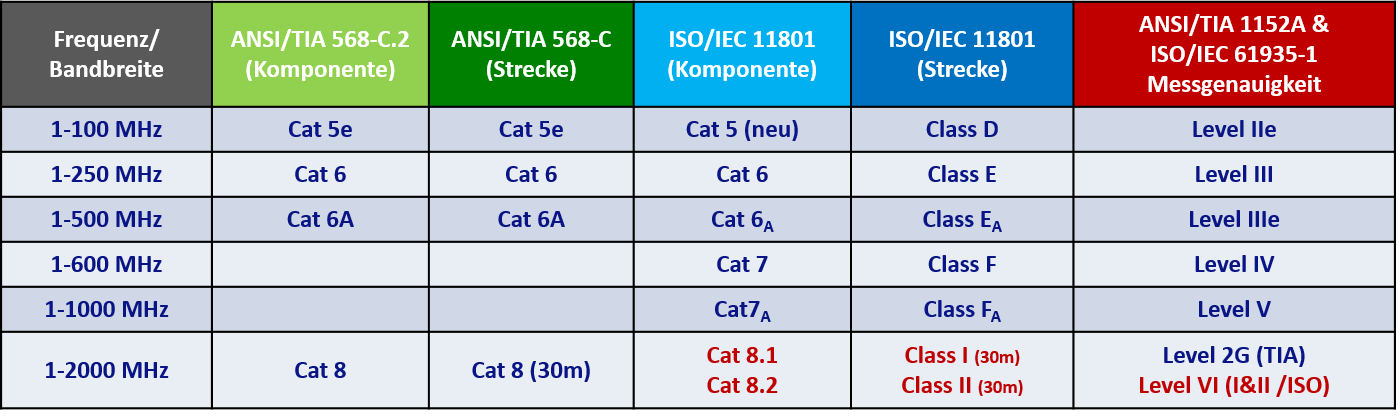

La première chose à clarifier est de savoir si le système installé est adapté à la mesure. Une liaison de données se compose d'au moins trois éléments individuels, le câble installé et les éléments de connexion aux deux extrémités. Il s'agit généralement d'une boîte de données du côté utilisateur et d'un panneau de distribution dans la salle de contrôle. Chaque composante individuelle détermine la performance globale et doit être de qualité suffisante. Le tableau de la figure 2 montre les relations entre la catégorie de puissance des différents composants installés et la classe de ligne réalisable.

Notez également la différence entre la définition américaine de l'itinéraire, qui est basée sur les composants de ce dernier, et la définition internationale/européenne, qui distingue clairement entre la "catégorie" pour les composants individuels et la "classe" pour l'itinéraire assemblé. Une ligne ne peut être bonne qu'en fonction de l'élément le plus faible de la structure. Une prise de données de catégorie 5 ne s'améliorera pas même si un câble de catégorie 7 est utilisé, et les performances restent au niveau de la classe D. Un cas particulier important est le fameux "A" (qui signifie "augmenté") pour les composants de 500 MHz. Pour une même largeur de bande, ces composants ont des propriétés NEXT différentes selon la norme de câblage à laquelle ils sont orientés. Si vous utilisez les fabricants habituels, les composants sont classés dans la catégorie "6A" (avec un "A" abaissé !) et conviennent parfaitement à une utilisation dans un lien de classe EA. Les composants dont la désignation n'est que "6A" ("A" à la hauteur du numéro) risquent d'échouer à une mesure de classe EA-Link parce qu'ils ont moins de réserve de diaphonie, car ils sont uniquement conçus pour la définition de voie américaine Cat6A, plus faible.

Bien entendu, la norme de mesure doit être fixée sur l'appareil pour correspondre à la qualité nominale de la piste. Pour rester dans l'exemple ci-dessus, le réglage correct pour une piste qui, comme c'est la pratique courante aujourd'hui, se compose au moins de composants de catégorie 6A, est la classe de performance "EA". Il existe deux variantes pour la topologie de la mesure, le "Permanent Link", où la mesure commence au point de transfert dans le panneau de distribution et se termine à la boîte de jonction, et le "Channel Link", où la mesure comprend également les câbles de connexion, respectivement les câbles de mesure. Toutefois, ce type de mesure n'est pas destiné aux mesures d'acceptation, car il inclut également des parties de la ligne d'installation qui n'appartiennent pas à la ligne d'installation et laisse également la place à de fausses déclarations conscientes et inconscientes. Maintenant que nous avons précisé au téléphone que la qualité de l'itinéraire et les réglages des appareils de mesure devraient théoriquement aboutir à un "succès", il est temps de passer aux choses sérieuses. Comme les résultats des mesures d'une piste dépendent de nombreux éléments individuels, il est maintenant nécessaire de localiser la source de l'erreur. Résolvons le cadre de dessin mesuré afin d'identifier les facteurs d'influence des erreurs SUIVANTES. La méthode de mesure et donc les sources potentielles d'erreur comprennent : les unités locales et distantes, les adaptateurs de mesure, les câbles de mesure, les connecteurs de mesure du côté de l'appareil. Côté système : les composants de connexion et le câble. Il faut d'abord clarifier, autant que possible sans trop d'efforts, qui est maintenant le déclencheur de la panne, le côté de l'appareil de mesure ou le réseau, afin de poursuivre ensuite les recherches sur le bon filon.

"L'installation ou l'instrument de mesure, telle est la question !“

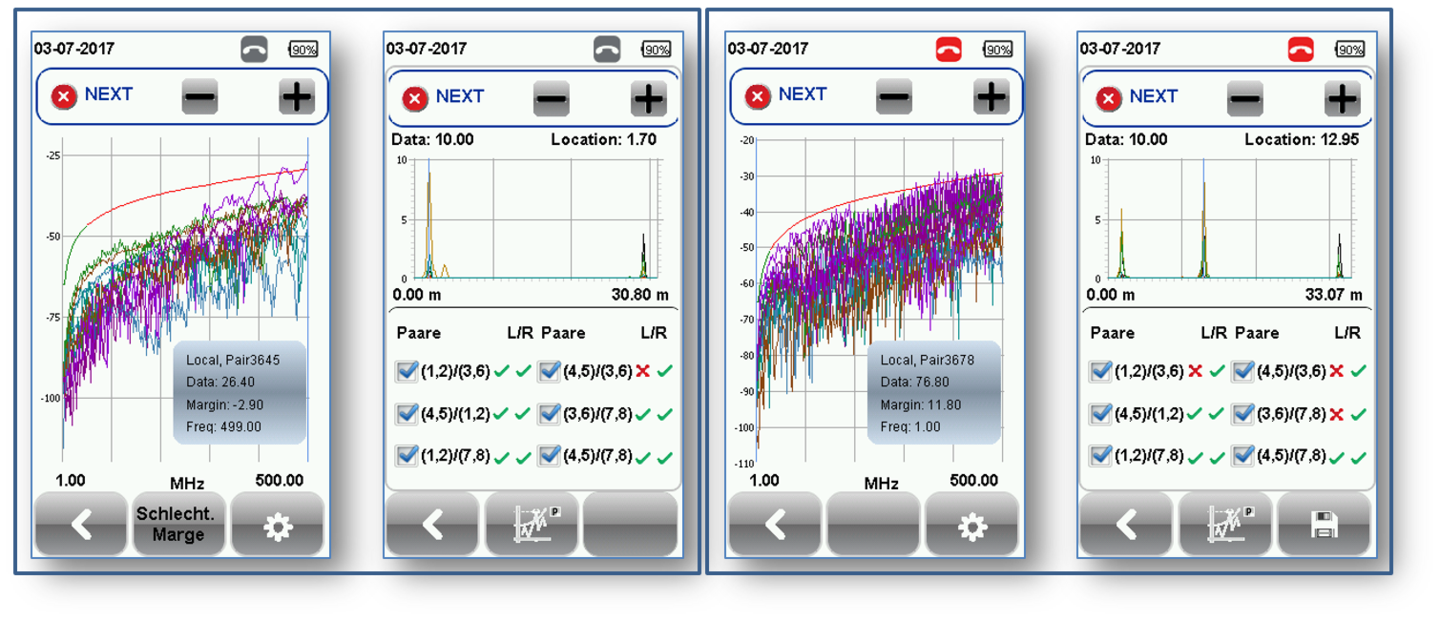

Une façon simple de déterminer la source principale de l'erreur est de regarder du côté de la piste où l'erreur est présente ou la plus grande après une mesure NEXT. Comme de nos jours la plupart des composants sont responsables des erreurs de NEXT, qu'elles soient directes ou indirectes, les erreurs peuvent se trouver soit à l'avant, soit à l'arrière. En attendant, la plupart des instruments de mesure peuvent le déterminer très précisément. Ensuite, vous retournez la mesure, donc changez le côté de connexion avec les appareils (y compris les câbles de mesure !) et répétez la mesure. Si l'erreur, qui se trouvait auparavant du côté LOCAL, se déplace maintenant vers le dispositif REMOTE, alors vous savez que le système est probablement la source du problème et qu'il peut y traiter les sources d'erreur. Cependant, si l'erreur s'est également déplacée, c'est-à-dire est restée sur le même appareil, il faut se tourner vers l'équipement de mesure.

Si l'équipement de mesure est identifié comme la cause probable, l'étape suivante consiste à faire à nouveau tourner l'installation, mais cette fois-ci, il faut laisser les câbles de mesure connectés aux ports et ne remplacer les appareils eux-mêmes que pour déterminer s'ils sont la cause du problème. La plupart du temps, vous réussirez ici, car la mesure suivante souffre également de l'usure croissante des connecteurs de mesure due à des branchements répétés. Les remplacer par de nouvelles est souvent la clé du succès. Sinon, au niveau de test suivant, les adaptateurs du port sont laissés en place en plus des câbles de mesure. Cette interaction peut être tirée vers le bas jusqu'aux unités d'instruments pour déterminer l'erreur.

Un cas particulier est encore possible, si l'installateur, contrairement à toutes les conventions, recourt à la mesure "Channel Link" et tente d'effectuer une mesure avec des câbles patch malheureusement inférieurs (câbles patch ne correspondant pas à la catégorie actuelle) et échoue donc toujours en raison de ce maillon le plus faible de la chaîne de mesure. Toutefois, si cela ne devait pas être le cas pour les mesures d'acceptation de toute façon, la mesure du "lien permanent" est recommandée.

Les installations comme source d'erreur

Si le réseau s'avère être le coupable lors des premiers tests rapides, les sources d'erreur potentielles doivent être successivement éliminées. La première étape consiste bien sûr à vérifier si les composants de la bonne catégorie ont effectivement été installés. Si c'est le cas, il faut alors supposer soit une erreur de lot des composants (très très rare !), soit d'éventuels défauts de traitement lors de la connexion. Surtout si des composants de la technologie LSA classique étaient encore installés, il y a certaines erreurs que vous pouvez installer vous-même. L'erreur générale est probablement une trop grande ouverture de la torsion des paires de fils du câble lors de l'installation. Le maintien de la torsion des paires de fils est extrêmement important pour obtenir les caractéristiques de diaphonie d'une ligne. Les propriétés SUIVANTES du câble résident dans la torsion des paires de fils et des paires les unes par rapport aux autres. Toute modification de ces conditions entraîne une détérioration des performances NEXT jusqu'à la défaillance de la transmission. Il est donc extrêmement important de ne rien tordre ou même d'inventer son propre système de torsion. La règle est toujours de 13 mm par côté et pas plus. Il devrait être évident que les systèmes de paires ne devraient généralement pas être démantelés et recombinés. L'erreur "Split Pairs" vous envoie ses salutations ! Ici, de nouvelles combinaisons de paires sont formées des deux côtés de la voie, ce qui donne une connexion 1:1 en termes ohmiques, mais qui ne transporte plus leurs signaux dans les paires de câbles. Un exemple classique est l'échange bilatéral de deux fils blancs. Une autre source d'erreur peut être le retrait excessif des feuilles de blindage de la paire de fils lors de l'installation. Dans nos systèmes blindés, en particulier pour les classes de transmission supérieures de la classe EA et plus, les boucliers individuels sont également un élément important pour atteindre la classe de performance requise. Pour se remettre sur la bonne voie, il suffit souvent de reconnecter ou re-connecter le(s) composant(s) respectif(s), mais cette fois en respectant les spécifications des instructions du fabricant.

Si le câble de pose est le (rare) déclencheur de la défaillance du NEXT pendant la mesure, il est important de reconnaître si le câble dans son ensemble est un problème (généralement facile à reconnaître par le schéma d'erreur de la courbe de mesure) ou si c'est seulement sur le trajet qu'un événement spécifique a déclenché l'erreur, comme la borne de lustrage avec laquelle le spécialiste en cloisonnement a patché notre câble haute fréquence, après l'avoir malheureusement coupé auparavant (voir image 3). Dans le premier cas, seul l'échange de l'ensemble du câble sera utile, dans le second cas, des connecteurs de câble professionnels ( !) peuvent sauver la piste, mais veuillez n'installer qu'un seul coupleur par piste !

Recommandation générale pour les équipes de mesure sur la route avec la certification du câblage : Soyez toujours en mesure d'isoler rapidement les principales sources de vos PROCHAINS problèmes. Établissez un parcours de référence dans l'atelier en utilisant des composants de haute qualité et mesurez-le avec votre instrument de mesure lorsqu'il est fraîchement calibré et équipé de nouveaux (précieux) câbles ou pointes de mesure. Imprimez le rapport de mesure et apportez cette "section de référence" avec le rapport sur le chantier. Si vous remarquez que les résultats de vos mesures se détériorent, effectuez une nouvelle mesure de cette distance d'échantillonnage et comparez le résultat avec le protocole original. De cette façon, vous pouvez immédiatement voir si votre système de mesure commence à s'user ou si le système est peut-être à l'origine du problème dû à un problème de lot ou à une fluctuation de la qualité du traitement. Ayez toujours avec vous un jeu de câbles ou de pointes de mesure neufs afin de ne pas être à court d'eau en cas de panne. En général, de telles choses se produisent lorsque votre concessionnaire est déjà fermé ! Épargnez-vous un dépannage fastidieux et donc coûteux grâce à une bonne préparation et à du matériel de rechange. Votre marge bénéficiaire vous en remerciera !

En attendant, même l'installateur désespéré sur le site de construction pourrait être aidé. En reconnectant ses prises de données défectueuses, cette fois conformément aux instructions du fabricant sur la manière de percer les paires de fils individuelles et de tirer la feuille de blindage jusqu'à la bande LSA de sa prise compacte, il a écarté le spectre de l'erreur permanente NEXT, déclenchée par un appareil de mesure supposé défectueux.

Auteur: Alfred Huber Directeur Technique

Richard-Reitzner-Allee 6

85540 Haar

München, Deutschland

Tel: +49 (0) 89/45656-612

Fax: +49 (0) 89/45656-656

Email: alfred.huber@softing.com

Le WireXpert de Softing est l'appareil idéal pour tester la valeur NEXT.