Abnahmemessung und Fehlersuche an Verkabelungssystemen: Teil 2 - Einfügedämpfung

Themenreihe “Abnahmemessung und Fehlersuche an Verkabelungssystemen”

Im ersten Teil der Reihe “Abnahmemessung und Fehlersuche an Verkabelungssystemen” wurden die Grundlagen und Normen für Abnahmemessungen einführend erläutert. Im Rahmen dieser Serie werden nun weitere relevante Themenbereiche kompetent und auf den Punkt gebracht dargestellt. Der folgende zweite Beitrag zu dieser Themenreihe beschäftigt sich mit dem Thema “Einfügedämpfung”.

Signalabschwächung auf den Aderpaaren

„Hilfe, ich falle an meinen langen Strecken bei der Einfügedämpfung durch!“. Ein oft gehörter Hilferuf bei der Abnahmemessung an strukturierter Kupferverkabelung. Um in einem solchen Fall professionell unterstützen zu können, muss man die Grundlagen dieser elektrischen Eigenschaft kennen.

Die Einfügedämpfung (engl. Insertion Loss, IL) gibt die Abschwächung eines Signals durch ein oder mehrere Bauteile an, das in einen Signalweg eingefügt wird. Die Einfügedämpfung beschreibt das Verhältnis zwischen eingespeister und durchgelassener Leistung.

Mit der Einfügedämpfung wird die Signalabschwächung bewertet, über den gesamten Weg vom Anfang bis zum Ende der Leitung. Mit der dazugehörenden Messung soll bewertet werden, ob die erforderlichen Grenzwerte für die Übertragung der Datensignale eingehalten werden und die Partnerstation die Signale auch eindeutig erkennen kann. Legt die Messung Probleme bei der Einfügedämpfung offen, können mehrere Ursachen dafür in Frage kommen. Im Wesentlichen sind es die Länge und die Qualität der Leitung, ausgedrückt durch ihre Hochfrequenzeigenschaften.

Kabel nicht einziehen!

Die Summe aller Hochfrequenzeigenschaften gibt einem Datenkabel die Charakteristik eines Tiefpassfilters, es lässt niedrige Frequenzen besser durch, als hohe. Diese Tiefpasseigenschaft begrenzt zum einen die Bandbreite der Übertragung der Leitung und zwingt dazu, nach einer gewissen Leitungslänge Verstärker (Repeater) einzubauen, um das Signal wieder zu regenerieren oder wie bei Datenleitungen die zulässige Leitungslänge per Grenzwert entweder direkt über die Länge oder indirekt über die maximale Einfügedämpfung zu limitieren.

Die Hochfrequenzeigenschaften sind deswegen so wichtig, weil die Kupferkabel hier keine simplen Energieversorger sind, sondern wesentliche Bestandteile des Übertragungsweges der mittlerweile sehr hochfrequenten Datensignale. Besonders mechanische Überbeanspruchung einer Leitung bedingt direkt eine Abweichung von Ihren nominellen Kennwerten und führt zu einer sofortigen Verschlechterung der Übertragungseigenschaften bis hin zur Unterbrechung der Kommunikation. Daher auch der eindringliche Rat an alle Installateure, Datenkabel nie „einzuziehen“, sondern nur „einzulegen“.

Messparameter Einfügedämpfung

Die Einfügedämpfung einer Verkabelungstrecke wird im Frequenzbereic der entsprechenden Verkabelungsklasse gemessen (z.B. Klasse EA bis 500 MHz). Hierzu wird nicht nur eine einzelne Frequenz als Referenzpunkt vermessen, sondern das gesamte Spektrum von 1 MHz bis zur Maximalfrequenz des jeweiligen Standards gewobbelt. An per Standard festgelegten Frequenzpunkten werden die Ergebnisse aufgezeichnet und der Bewertung zugeführt. Die Messwerte sind abhängig von der Länge der Kabel und dem Aderquerschnitt des verwendeten Kabels. Die Dämpfung der Aderpaare ist das logarithmische Verhältnis des Signals, das in die Paare eingespeist wird und dem Signal, das am anderen Ende der Kabelstrecke ankommt. Von den vier Dämpfungen eines typischen 8-adrigen Kabels wird der größte Wert zur Bewertung der Verkabelungsstrecke herangezogen. Dies ist in den entsprechenden Standards so definiert worden.

Die gesamten gemessenen Werte aller Aderpaare stellen die heutigen Verkabelungszertifizierer auch grafisch dar und speichern sie auch mit allen Datenpunkten ab.

Da das Erreichen der maximal vertretbaren Einfügedämpfung eben nicht an eine feste Leitungslänge gebunden ist, wird der Messparameter „Länge“ in den ISO/IEC-Normen und davon abgeleiteten Standards nur als informativer Wert ermittelt. In den amerikanischen Standards dagegen gibt es feste Bestanden/Nicht-bestanden-Grenzwerte für die Länge einer Strecke.

Fehlerursachen

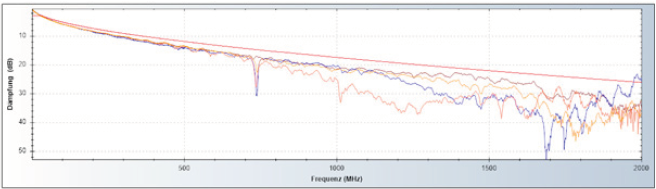

Fehler im Parameter Einfügedämpfung können wie bereits erwähnt verschiedenste Ursachen haben. Die Hauptursache für ein Scheitern dieser Messung sind schlicht zu lange Kabel im Übertragungsweg. Danach kommen als Ursachen Kabel, die keine ausreichende Qualität haben (zu niedrige Leistungskategorie) oder gegen zu hohe Standards vermessen werden oder einfach beim Einbringen überbeansprucht wurden. Beispiel für zwei Fehler bei Einfügedämpfung in einem siehe Abbildung 1: Kabel zu lang, alle Paare außerhalb der Grenzwerte (rote Linie) und Kabel nicht ausreichend für gewählten Mess-Standard, CAT7 (600 MHz) Kabel vs. CAT8 (2.000 MHz) Mess-Standard.n.

Abbildung 1: Beispiel für Fehlmessung

Zu lang!

Die Faustregel ist, dass die verlegte Strecke eines AWG 22/23 Kabels bis ca. 90m immer genügend Reserve hat, um Datensignale problemlos übertragen zu können, Längen darüber können, aber müssen nicht mehr funktionieren. Sind bereits die Anschlussschnüre der aktiven Komponenten mit in der Strecke, sollten 100m Gesamtlänge nicht überschritten werden, wenn man auf Nummer sicher gehen möchte. Allerdings entstehen immer wieder Irritationen, wenn Längen von verlegten Strecken gemessen werden, die eigentlich kleiner als die magischen 90m sind, aber trotzdem die Messung der Einfügedämpfung schief geht. Was nämlich leidenschaftlich gerne falsch gemacht wird, ist die Vorgabe des sogenannten NVP-Wertes oder auch Verkürzungsfaktors des verbauten Kabels. Dieser Wert gibt an um wieviel langsamer als Lichtgeschwindigkeit Signale durch das Kabel laufen.

Er wird benötigt, um die Längenmessung mittels Laufzeitbestimmung bei reflektierten Signalen möglichst präzise werden zu lassen. Dieser Korrekturwert ist direkt proportional mit dem Messwert und wird er zu niedrig vorgegeben, erscheinen alle Längen kürzer als in der Realität und umgekehrt. Hier entstehen dann die Fragezeichen wie es sein kann, dass die Einfügedämpfung durchfällt, obwohl das Kabel doch vermeintlich kürzer als die 90m ist. Wäre allerdings der NVP-Wert richtig gesetzt gewesen, nicht zu klein, hätte man sofort gesehen, dass die Länge den Wert weit überschritten hat und somit die Ursache fürs Scheitern der Einfügedämpfung offensichtlich ist.

Zu dünn!

Neuerdings aber häufen sich auch die Anfragen wegen Dämpfungsfehlern bei Kabelstrecken, die Längen haben zwischen 60m und 90m, die Längen auch richtig ermittelt wurden, aber trotzdem beim Messen scheitern. Ursache sind vermehrt moderne Datenkabel, die einst speziell für Rechenzentren entwickelt wurden und nun mit neuen Bezeichnungen primär für den Home-Bereich vermarktet werden. Charakteristikum dieser Kabel ist ein kleinerer Querschnitt, typischerweise feste Ader mit AWG 26 Durchmesser. Der verringerte Durchmesser erzeugt höhere Dämpfungswerte und erlaubt nur noch Streckenlängen bis ca. 60m. Ausreichend für Rechenzentren und Einfamilienhäuschen, aber oft zu kurz für Büroumgebungen. Da diese Kabel aber auch bis Kategorie 7 geeignet sind wandern sie immer wieder mal auch in Büroumgebungen, bei Unkenntnis ihrer Limitierungen.

Für kurzzeitige oder mobile Verkabelungen werden auch oft flexible Kabel eingesetzt, haben aber eine ähnliche Dämpfungscharakteristik und sollten nur innerhalb ihrer Längenrestriktionen verwendet werden, ansonsten gibt es dieselben Probleme wie oben beschrieben.

Zu schlecht!

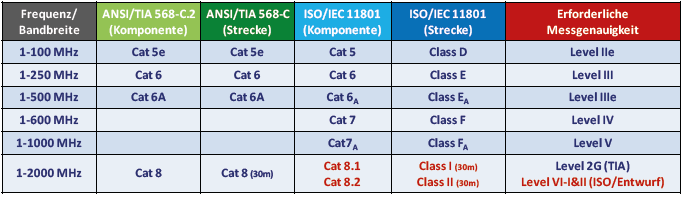

Wie alle Komponenten in einer passiven Verkabelung werden auch die Datenkabel in Leistungskategorien eingeteilt (siehe Tabelle 1). Diese sind definiert durch die mögliche erzielbare Hochfrequenzbandbreite. Die gängigen Kategorien reichen von Cat5e mit einer Bandbreite von 100MHz bis hoch zu Kategorie 8 mit 2.000 MHz Bandbreite. Diese Einteilung wird auch für die Anschlusskomponenten verwendet und somit ergibt sich die Regel, möchte man z.B. eine Verkabelungsstrecke mit einer Bandbreite von 500 MHz aufbauen, um bis zu 10Gbit/s Ethernet zu übertragen, müssen mindestens Komponenten der Kategorie 6A verwendet werden.

Tabelle 1: Zusammenhang zwischen Komponenten- und Streckenperformance

Wird nun ein Kabel von geringerer Kategorie, z.B. Kategorie 5e (100MHz) in diesem Aufbau verwendet, besteht die große Gefahr beim Messen durchzufallen, nicht nur bei der Einfügedämpfung, sondern auch beim Übersprechen (NEXT) und der Reflexion (Rückflussdämpfung). Übertragungsstrecken sind wie die berühmte Kette, die nur so stark ist wie ihr schwächstes Glied. Eine Komponente zu geringer Kategorie zieht die Performance der gesamten Strecke runter. Selten, aber doch von Zeit zu Zeit erwischt der Installateur auch Verlegekabel, die schon defekt das Werk verlassen und die dortige Qualitätskontrolle irgendwie überstanden haben. Ein typischer Fehler kommt immer mal wieder bei den bei uns üblicherweise verwendeten doppelt geschirmten S/FTP-Kabeln vor. Hier passiert es, das beim Fertigungsschritt des Umwickelns der Aderpaare mit der inneren Folie diese sich nicht um das Aderpaar herum legt, sondern nach rückwärts umschlägt und somit dieses Signalpaar über eine gewisse Strecke ohne Abschirmung auf der Trommel landet. Verbaut man nun dieses Kabelstück wird man beim Messen feststellen, dass nicht alle vier Aderpaare wie üblich annähernd dieselbe Dämpfungskurve ergeben, sondern ein Aderpaar ausreißt und entweder dadurch bei längeren Strecken den Parameter der Einfügedämpfung scheitern lässt oder den Parameter ACR-F zu Fall bringt, der eben diesen Gleichlauf der Dämpfungen auswertet.

Falscher Mess-Standard!

Diese Fehlerursache ist die Umkehrfunktion des oben beschriebenen Missverhältnisses zwischen Meesebene und Performance einer Strecke. Manchmal passiert es, dass Strecken gegen Mess-Standards geprüft werden, für die sie nicht ausgelegt wurden und denen sie auch nicht entsprechen müssen. Bedienfehler am Messgerät oder Verständnisfehler der Zusammenhänge zwischen Leistungsklasse einer Strecke und Leistungskategorie der Komponenten führen hier oft zu derartigen vermeintlichen Messfehlern. Diese sind im Vorfeld schon zu bekämpfen, da die namhaften Hersteller von Komponenten und Messgeräten umfangreiche Grundlagenschulungen anbieten, die helfen Derartiges zu vermeiden. Manchmal hilft in solchen Fällen auch die gewonnenen Messwerte in der Daten-Management-Software des Messgerätes nachzubearbeiten und eine Re-zertifizierung gegen die richtigen Stan-dards durchzuführen. Verwendet man aber Messgeräte, deren Daten-Management-Software diese Funktion nicht bietet, hilft wohl nur ein erneutes Nachmessen der Strecken gegen die richtige Norm, sofern die Anlage da noch zugänglich ist.

Kaputt gemacht!

Wie bereits erwähnt reagieren Datenkabel sehr allergisch auf Verlegefehler. Da die Geometrie eines Datenkabels maßgeblich für die Hochfrequenzeigenschaften verantwortlich ist, führen Verlegefehler, die den mechanischen Aufbau des Kabels verändern, wie z.B. Überziehen, Knicken, Quetschen sofort zu Änderungen in den elektrischen Grundeigenschaften, wie z.B. der Paarkapazität und somit der Kabelimpedanz und der assoziierten Parameter. Derart beschädigte Kabel sind auch oft an ihrem Reflexionsverhalten zu erkennen. Auch können Fehler beim Auflegen der Kabel auf die Abschlusskomponenten ähnliche Effekte erzeugen und Messungen scheitern lassen.

Fazit

Die generelle Empfehlung an Mess-Trupps, die mit der Zertifizierung von Verkabelungen unterwegs sind: Seien Sie immer in der Lage die Hauptfehlerquellen Ihrer Messprobleme schnell einzugrenzen. Bauen Sie sich in der Werkstatt eventuell sogar eine Referenzstrecke aus den Komponenten und dem gewählten Kabel auf und vermessen Sie diese mit Ihrem Messgerät, wenn es frisch kalibriert und mit neu(wertig)em Messkabeln oder –spitzen ausgestattet ist. Stellen Sie somit sicher, dass Ihre Einstellungen am Gerät richtig sind und die verbauten Materialien den gewünschten Anforderungen entsprechen und nehmen Sie diese Strecke mit auf die Baustelle. Achten Sie anschließend beim Einbringen der Kabel auf Einhaltung der Längenrestriktionen und lage, nicht Ziehen(!), Sie die Kabel ein. Sollten sich trotz dieser Vorkehrungen Ihre Messergebnisse verschlechtern, führen Sie eine erneute Messung an ihrer Musterstrecke durch und vergleichen Sie das Ergebnis mit dem Originalprotokoll. So können Sie sofort erkennen, ob Ihr Messsystem anfängt zu verschleißen oder ob die Anlage evtl. durch ein Chargenproblem oder schwankende Verarbeitungsqualität den Ärger macht. Haben Sie auch immer einen frischen Satz Messkabel oder -spitzen dabei, um im Fall von Ausfall auch nicht auf dem Trockenen zu sitzen. Meistens passieren solche Dinge, wenn Ihr Händler schon zu hat! Ersparen Sie sich zeit- und somit kostenintensive Fehlersuche durch gute Vorbereitung und Reservematerial. Ihre Gewinnspanne wird es Ihnen danken!

Autor: Alfred Huber Leiter Technik

Richard-Reitzner-Allee 6

85540 Haar

München, Deutschland

Tel: +49 (0) 89/45656-612

Fax: +49 (0) 89/45656-656

Email: alfred.huber@softing.com